- ▶半導体製造装置関連

- ▶小型調液ユニット

- ▶可変オリフィスバルブ

- ▶特殊バルブ

- ▶粉黛コンテナー/コーン位置決め装置

- ▶モルタルトランバー移動型制御盤

- ▶サッポロビール樽検査装置

- ▶溶融シリカ湯探測定装置

- ▶チューブ式ポンプ

- ▶異物検知画像処理システム

- ▶SIPポンプバリテーション

- ▶溶融シリカ切断装置

- ▶重量検査機能付きシャーカステン

- ▶炭酸ガスボンベ内臓ビール樽漏れ検査装置

- ▶インライン型水還元装置

- ▶電子機器開発部門

- ▶異物抽出装置

- ▶YAGレーザーマーキング装置用インデックスユニット

- ▶ラミネートチューブパンクテスト装置

- ▶チューブ自動整列装置

- ▶ティーバック集積装置

- ▶ハイブリットオーリング製造装置

- ▶PCB回収プラント

- ▶材料射出試験装置

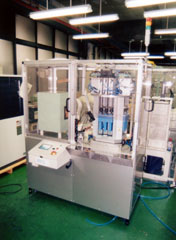

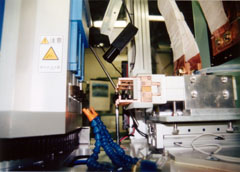

半導体製造装置関連

半導体製造では欠かすことの出来ない酸化膜生成プロセスでガスのコントロールを補助する装置です。

SiO2ガスの水に溶けやすい性質を利用し装置内をウォーターカテンで保護し、ガスの圧力の変化をセンサーで監視しサーボブロアーにフィードバックします。これらの協調制御により均一な酸化膜生成を行うことが出来ます。

小型調液ユニット

29種類の液体を調合し小型ミキサーによる撹拌を行ないます、撹拌翼は2系統持ち、それぞれ撹拌洗浄を繰り返します、 大量にサンプルを作る場合など省力効果が大きいです。

多品種の液体を集約して高精度の自動配合を行う

- 48種類の液体を集約したユニット

- 96種類のユニットを6基統合したプラント(イタリア)

可変オリフィスバルブ

- ・オリフィス径φ20

- ・大シャッターOPEN

- ・中シャッターOPEN

- ・小シャッターOPEN

- ・バルブをON / OFFする事によりパルス充填も行うことが出来ます。最小切り出し量は0.02g

モルタルトランバー移動型制御盤

- 外観

- 制御盤内部

・大容量のモーターを自動制御するため、 ケーブルの保護などに重点を置いた。

・現場での取り回しについて、安全性を考え搬送姿勢を変えることの出来る台車を採用した。

サッポロビール樽検査装置

- 自動機導入前の手動機による検証

- ローラーコンベアータイプ

- 自動樽検査装置

- ローラーコンベアータイプ

- 自動樽検査装置

設置場所がなくパラレル処理が出来なかったために直列でのバッチ処理で能力を高める。

直列に検査子が4ユニット並んでいる、製品のシリアル番号を画像で読み取りCO2の漏れ、外観などの検査を行い情報をPCに収集する、出荷製品の全数検査を行う。

溶融シリカ湯探測定装置

・昭和タイタニウムシリカ製造プラント。

・画面中央にある青色の支柱が 測定子の駆動ユニット。

・画面左はローカル制御盤、計測 データーを光りケーブルを使い、管理室の遠隔操作盤に転送する。遠隔操作盤からは打点計に信号を出力する。

・エアーによる駆動なので高温下でも 安定した動作をします。

・炉内温度は3000℃を超えます。

チューブ式ポンプ

・スウェーデン製チューブ充填装置

・1975年製

・ポンプ部とチューブ位置決め装置の信頼度が近年の製品品質管理に適応が難しい状態になってしまったが、その他の部分については現行の装置に引けを取らない。

装置のよい部分を残して最新の制御を組み入れる、技術的には既存のシステムの解析、バランスを考えた設計などが重要になる。

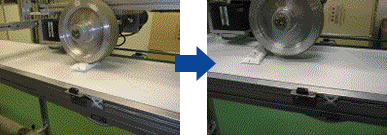

異物検知画像処理システム

- ライン上を流れるワークと画像取り込み用カメラ観

- 制御盤

エンコーダーとの組み合わせにより多ショットの組み合わせによる制御を実現した。

中央のディスプレイにより状態をモニターすることが出来る。

炭酸ガスボンベ内臓ビール樽漏れ検査装置

・タッチパネルで全ての操作を行い、履歴管理メンテナンス等の確認も出来る。

4ラインの並列処理により、タクトタイムの短縮、及びマシントラブルによる生産への影響に配慮した。マスフロ、微圧レギュレーター等を駆使し、漏洩ガスを効率よくセンサーに送り込んでいる。

インライン型水還元装置

チラー水等を利用している装置に対して本システムを組み込む事により、サビ、油、微生物の発生等によるトラブルを解消する事が出来る。

- 循環は自動で行い、24H運転にも対応できる。

- 特別に開発した反応ユニットにより水を活性化させる。

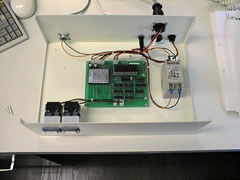

電子機器開発部門

・シーケンサで処理しきれない大容量のデータを扱うアプリケーションや高速通信を行うようなアプリケーションに適したカスタムボード。

・イーサネットインターフェースやPCMCIAカードスロット、FDDやHDDのインターフェース等多彩な機能を装備。

・プログラムはC言語で開発。

・3極式特殊電源の出力を自動制御するカスタムボード。 目的に応じた機能を電子回路に置き換え、大量生産時のコストダウンが可能となった。

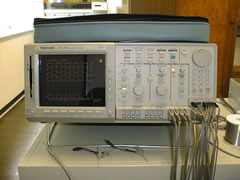

開発環境・・・

サンプリングスピード2GHz。

最大16chの信号の波形を計測することが出来る、オシロスコープ兼タイミングアナライザー。

非常に高速で動作する電子回路から低周波回路など、プリント基板の開発には欠かせない高精度の測定器を用意。

異物抽出装置

- 組立中の異物抽出装置

遺物抽出装置とは、粉体試料中の異物を抽出する目的の装置。

タンク内には1ミクロンのフィルターで濾過された清浄な水を注水し粉体試料をスラリー 化させる。これは異物を抽出する際、乾燥状態の粉体試料をフィルターで篩にかける より、スラリー化して濾過させた方が高い効率を得られるからである。

金属フィルターは真中にサンドイッチ状に挟み込まれ、へルールクランプで締め付け固定し試料ペレット容器ユニットとなる。このユニットは異なるフィルターを装着し、タンクの下部にへルールクランプで2段、3段に連結をして大きさの違う異物を抽出することができる。

異物抽出装置の各ユニット

- ◇試料ペレット容器ユニット

- ・異物抽出後、洗浄した試料ペレットを上から見た所。

- ・フィルターは45ミクロン。

- ◇連結した試料ペレット

- ・それぞれ異なるフィルターを装着した試料ペレットを3つ連結した所。

- ・試料ペレットを自由に組みかえる事が出来る。

- ◇タンクに装着された試料ペレット

- ・タンクの下部に3つ連結した試料ペレットを装着した所。

- ・試料ペレットの下には抽出作用を促す為の短管が付いている。

- ◇タンク内部

- ・洗浄されたタンクの内部。

- ・このタンクは4Kg迄の粉体試料を処理することが可能。

- ◇タンク上部

- ・タンクの上に蓋を装着した所。

- ・蓋はクランプバンドで固定。

- ・浄水を注入するチューブとタンク内の圧力を逃がすドレーンパイプが付いている。

異物抽出の手順

抽出データは以下の通り。

- ・粉体試料 1ミクロン、1Kg

- ・フィルター 45ミクロン 、一段

- ・抽出時間 10分間

- タンク内に試料を投入する。ト

- 試料を投入したタンク内部。

- 浄水を注入する。

- 蓋の裏側にあるシャワーボールから浄水をタンク内部に注入。

- 撹拌しスラリー化させる。

- 浄水を注入した試料をスラリー化する為、撹拌しているところ。

- 上下に篩い濾過させる。

- タンクを上下に篩い、抽出を促す。

- 濾過されたスラリーは洗浄主水槽へ排出される。

- 運転終了

- タンクから試料ペレットを取り外しフィルター上に抽出された異物を確認・検査。

異物抽出装置の運転について

運転方法は、試料を投入してから終了まで予め設定されたパターンで運転を行う自動運転と、全ての動作を任意に行える手動運転の2つのモードを用意している。自動運転は3パターンまで有り、それぞれ選択したタンクだけを運転することが可能。又、条件が変わり抽出が不完全な時等は、手動運転で最も良い条件を出し自動運転のパターンを組み換える事が出来るので、試料が変更になった時などもそれに合わせて素早い対応が可能。

異物抽出装置の拡張性

本装置は大容量のタンクが3基、小容量のタンクが2基、計5基のタンクでそれぞれ異なった試料を用い、異物の抽出作業を行うことが可能となってこのタンクの容量や数量を目的に合わせて組み換える事で、タンクを7基~10基に変更することが可能で大型の物から1つだけの小さな専用機まで幅広い要望に 応じた装置を設計製作することが可能。

YAGレーザーマーキング装置用インデックスユニット

ワーク搭載/高さ検知/マーキング/ブラッシングと工程は進む。

・サーボモーターにより直接駆動されるテーブルは高精度且つ高速に位置決めを行う。

・エリアセンサーによる安全対策と徹底したマスキングにより紫外線対策を行っている。

・外部出力の接続により完全自動化に対応する。

ラミネートチューブパンクテスト装置

ゴムライニングされたローラーでチューブを圧縮する。圧縮する力は減圧弁の調整により0㎏/c㎡~80㎏/c㎡に設定することができる。パンク検知はローラーアームの上下量により判定する。

オプションで漏れ検知センサーも用意している。

対応速度:80本/分

チューブ自動整列装置

・メーカーの違う装置同士の結合を行い、ハンドリングに掛かった人工を4分の1にする事が出来た。

・輸入機種の改造、追加工事なども従来の機構を損なうことなく 行うことが出来る。

・対応速度:160本/分

・対応ワーク長:30~220mm

・ランダムにやってくるワークにバッファを持たせることによりスピードの違う機械を無理なく繋ぐことに成功した。

・コンベアにはサーボを使用。

ティーバック集積装置

170枚/分でウエイトチェッカーから流れてくるティーパックを10枚 ごとに集積して、その10枚の重さをチェックし良品のみをオペレーター側に供給する、以前は3人で行っていた作業が 1人に集約された。

ハイブリットオーリング製造装置

・ 内部と外周部が異なった材質のオーリングを高周波加熱装置で加熱した金型で連続的に製造する。 Asi-Busを使用しロータリーテーブル内で複雑な処理を行う。

・ 加熱コイルが前後に移動し上からは高精度温度センサーでフィードバック制御を行う。

材料射出試験装置

・ 定量の物体を正確な速度で打ち出す、従来上空からの自由落下などで試験していた検体をこの装置を使うことにより室内で繰り返し試験することが出来る。